1. ВОЛЬФРАМОВЫЕ ПОРОШКИ

1.1. Свойства вольфрама

Вольфрам (W) – самый тугоплавкий из металлов – имеет температуру плавления tпл около 3400 °С. К группе его наиболее значимых физических свойств можно причислить показатели плотности, электросопротивления, твердости, Т° плавления и некоторые другие.

Основные параметры физико-химических характеристик W приведены в следующих таблицах.

Область практического использования W в значительной мере ограничивают такие его качества, как высокая плотность, ломкость в низкотемпературной среде, малая способность препятствовать окислению в условиях невысоких температур.

1.2. Получение вольфрама для ПМ

W в чистом виде и в составе различных соединений широко используется в порошковой металлургии.

Базовым сырьем для изготовления порошка чистого W являются минералы вольфрамитовой (Fe, Mn)WO4 и шеелитовой (CaWO4) групп.

Технология изготовления вольфрамового порошка предусматривает последовательное осуществление трех основных производственных стадий. Четвертой стадией можно считать компактирование порошка W в первичные заготовки – штабики.

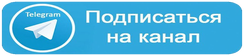

На первоначальной стадии измельченная рудная порода подвергается обогащению различными способами (гравитационный, флотационный, сепарационный и т.д.) для получения концентрата, содержащего до 60-70% триоксида W (ангидрид WO3). На промежуточной стадии полученный концентрат обогащают до более насыщенного продукта, содержащего около 98% WO3. Завершающая стадия процесса заключается в непосредственном получении чистого порошка W (рис. 1).

Рисунок 1. Порошок вольфрама.

Чистый порошок W получают способом его восстановления из ангидрида WO3 с применением водорода или углерода. Углеродное восстановление применяют реже, поскольку в этом случае более высока степень насыщенности WO3 карбидными составляющими, что, в свою очередь, повышает хрупкость: такой металл труднее поддается обработке.

Самый востребованный и наиболее эффективный промышленный способ получения порошков W – восстановление его оксидов водородом (Н) в температурном режиме 450-850°С. При этом размеры зерен порошка будут тем выше, чем выше Т° восстановления. Процесс осуществляется в специальных электропечах (рис. 2).

Рисунок 2. Электроиндукционная печь для восстановления W в противотоке Н.

Помимо указанного способа получения вольфрамового порошка практикуют также способы его производства путем распыления.

В зависимости от целей последующего использования порошки W могут различаться по ряду критериев, важнейшими из которых являются средний диаметр зерен, насыпная плотность, показатели текучести, спекаемости и другие функциональные параметры.

Основной примесью в вольфрамовых порошках является кислород (0,076 - 0,4%). Содержание металлических примесей незначительно. Нередко в порошки вводятся легирующие присадки иных металлов для придания конечным продуктам дополнительного набора функциональных свойств.

Производство компактированного W может осуществляться двумя основными способами – металлокерамическим (штабики) и плавкой (слитки).

1.2.1. Металлокерамический способ. Чистый порошок W компактируется в штабики – прямоугольные бруски поперечного квадратного сечения от 7х7 до 42х42 мм, которые могут иметь длину 275…655 мм (рис. 3).

Рисунок 3. Штабики W.

С этой целью применяются исключительно порошки водородного восстановления с содержанием примесей ≤ 0,06%.

Процесс компактирования штабиков также происходит поэтапно:

- порошок W спрессовывают в заготовки будущих изделий;

- заготовки подвергают предварительному низкотемпературному спеканию до плотности 14-16 г/см3;

- для повышения плотности до 17,7 г/см3 (а значит, и прочности) заготовки подвергаются дополнительному спеканию в высокотемпературном режиме (электроиндукционный нагрев до 2200 °C в вакуумных или водородных средах);

- полученные штабики проходят финишную чистовую механическую обработку.

Штабики необходимы для последующего выпуска готовых полуфабрикатов (проволока, прутки, ленты и др.). Данный способ наиболее востребован, поскольку характеризуется возможностью осуществлять равномерное распределение частиц легирующих присадок в общей массе порошка, что особенно важно для получения ковкого вольфрама.

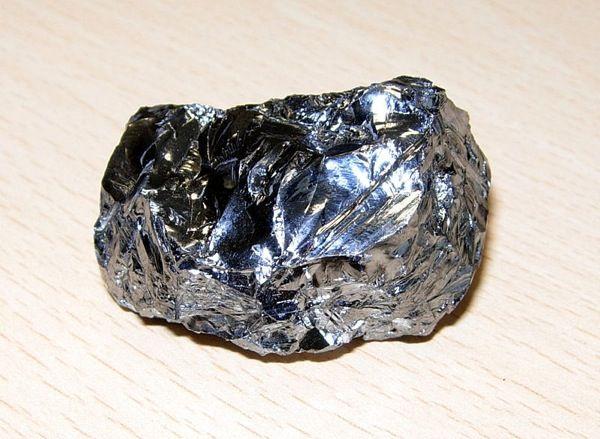

1.2.2. Способ плавки используют с целью получения более крупных, чем штабики, слитков компактного W массой от 0,200 до 3,5 т, для последующего изготовления готовой продукции методами прокатки, вытяжки, литья и т.д. Плавку чаще всего осуществляют в специальных печах электродугового и электронно-лучевого типа (рис. 4).

Рисунок 4. Плавильная печь электронно-лучевого типа.

Для изготовления W мелкозернистой структуры применяют способ индукционно-дуговой плавки в гарнисаже – естественном защитном слое, образуемом коркой спеченного шлака на внутренней поверхности плавильной емкости (рис. 5).

Рисунок 5. Электроиндукционная гарнисажная печь.

1.3.Марки вольфрамовых порошков

Порошки W имеют вид сыпучей мелкодисперсной массы, химсостав которой может различаться сообразно составу исходного материала и размерных параметров частиц (0,81 – 6,01 мкм). Базовым компонентом каждого из порошков служит W. Возможны незначительные включения Ca, Al, C, Fe, S и других химических элементов. Наличие тех или иных добавок определяет функциональные характеристики конечной продукции.

В таблице… представлены наиболее востребованные марки порошков с указанием регламентирующих нормативных актов и химсостава.

Особенности марок порошкового W регламентированы соответствующими стандартами (табл…).

Ведущее место в плане практической востребованности занимает порошковый W марок ПВВ (порошок W высокоактивный), ПВН (порошок W низкоактивный) и ПВТ (порошок W технический), производимые из паравольфрамата аммония (NH4) 10 (W12O41) · 5H2O соответственно требованиям ТУ 48-19-72-92.

Показатели величины зерен в порошках данных марок приведены в табл… Показатели насыпн. плотн. порошков марок ПВТ/ПВН могут варьироваться в диапазоне 3,0-15,5 г/см3. Для марки ПВВ значение данного параметра не рассматривается как браковочный критерий.

2. МОЛИБДЕНОВЫЕ ПОРОШКИ

2.1. Свойства молибдена

Важнейшие достоинства молибдена (Mo) – его термостойкость, высокий модуль упругости, незначительное линейное расширение, устойчивость к коррозии, высокая механическая прочность. Эти и прочие полезные качества обуславливают востребованность данного металла в различных промышленных отраслях. Основные параметры физико-химических характеристик Mo приведены в следующих таблицах.

2.2. Производство порошков молибдена

Содержание редких металлов в рудах незначительно, и Mo в этом плане не составляет исключения. Вот почему его промышленная добыча из рудного сырья методом прямого восстановления экономически нецелесообразна: необходим более насыщенный металлом исходный продукт. Для этого руду прежде всего подвергают обогащению различными способами.

Существует около двух десятков минералов, в которых содержится молибден. Самым востребованным из них в промышленных целях является молибденит (MoS2), известный под названием «молибденового блеска» (рис. 5).

Рисунок 6. Молибденит MoS2 (60 % Mo).

Из руд, содержащих молибденит, получают более 90% Mo. Наиболее ценной в промышленном отношении считают медно-молибденовую, кварцево-молибденовую, кварцево-молибдено-вольфрамитовую и скарновую руду.

Молибден получают последовательным осуществлением ряда технологических этапов.

2.2.1. Обогащение руды Mo выполняют, в основном, флотационным методом, основанном на загрузке измельченной породы в емкость со специальным водным раствором. При этом не смачиваемая фракция искомого минерального сырья уносится потоком раствора, а смачиваемые частицы пустой породы тонут, оседая на дне загрузочной емкости (рис. 7).

Рисунок 7. Промышленная установка для флотации молибденовых руд.

При обогащении молибденовых руд удается получить молибденитовые концентраты, в которых содержится от 92 до 96 % MoS2. Промышленностью выпускается три марки таких концентратов, различающиеся по процентному содержанию Mo:

- КМ1 (≥ 50% Mo);

- КМ2 (≥ 48% Mo);

- Км3 (≥ 47% Mo).

В концентратах, получаемых из полиметаллических руд, наличие Mo обычно не превышает 25%, в данных концентратах контролируют % включений Р, As, Sn, Cu, SiO2 и других химических элементов.

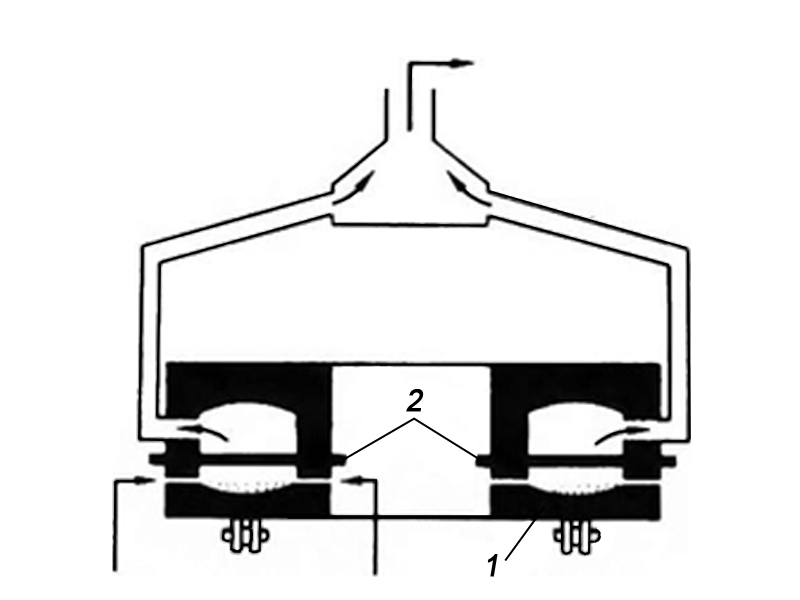

2.2.2. Получение ангидрида MoO3 (триоксимолибден), используемого для выработки металлического порошкового Mo способом водородного восстановления. Сначала молибденитовый концентрат (MoS2) подвергают окислительному обжигу, в результате чего получается огарок в виде молибденового ангидрида, загрязненного большим количеством посторонних примесей. Затем осуществляется горячая возгонка огарка (возгонкой, или сублимацией называют процесс перехода вещества из твердого агрегатного состояния, минуя фазу плавления), в результате чего удаляются посторонние примеси – очищенный MoO3 содержит минимум 99,975% Mo (рис. 8).

Рисунок 8. Схема возгонки ангидрида молибдена в круглой печи постоянного действия с вращающимся подом кольцевого типа (поперечный разрез).

На покрытый кварцевым песком обогреваемый вращающийся под (1) непрерывно загружается огарок (технический MoO3). Под действием высокой температуры огарок плавится, впитываясь в песок, и возгоняется (2). Над подом в определенном скоростном режиме прокачивается воздушный поток, который уносит пары MoO3 и ускоряет процесс возгонки.

2.2.3. Получение порошка Mo. Самый химически чистый молибден выпускают в виде порошка. Известен целый ряд технологий изготовления порошкового молибдена. Наиболее распространенным является метод восстановления ангидрида MoO3 в среде водорода (рис. 9).

Рисунок 9. Установка для выработки порошков W и Mo водородно-восстановительным методом.

Процесс восстановления происходит в 3 стадии: MoO3 восстанавливается до MoO2 при Т° от 450 до 650 °С; из MoO2 при Т° = 960 °С получают Mo с примесью 0,6-1,6 % O; содержание O в Mo минимизируется до значений ниже 0,26-0,31% путем восстановления в диапазоне температур от 1050 до 1150 °С.

Конечным продуктом является чистый порошок Mo со средней величиной частиц от 0,51 до 2,01 мкм.

Условия восстановительного процесса формируются сообразно целям применения получаемых порошков Mo. Необходимо, чтобы порошок, используемый для изготовления компактированных полуфабрикатов-штабиков, содержал, как минимум, 99,9% Mo, имея при этом мелкозернистую структуру. Порошок Mo для сталелитейной и чугунолитейной промышленности, входящий в состав легирующих ферросплавов, должен состоять из Mo 99,01-99,63% и может иметь зерна более крупных размеров.

Величина зерен Mo в готовых порошках зависит как от аналогичного параметра исходного оксида молибдена, так и от условий проведения самого восстановительного процесса. Закономерность здесь такова, что средний размер зерен будет тем выше, чем выше Т° восстановления. Путем подбора актуальных для каждого конкретного случая условий восстановления можно получать молибденовые порошки зернистостью от 0,6 до 11 мкм и более.

2.3. Марки и стандарты

Молибден в виде порошка представляет из себя сыпучую мелкодисперсную массу различной зернистости и процентной концентрации Mo, характеризуемую устойчивостью к высоким температурам и воздействию агрессивных сред. В настоящее время выпускается ряд марок порошкового Mo с различными характеристиками, регламентируемыми нормативными актами (табл. …).

Ведущее место среди молибденовых порошков занимают:

- порошки Mo высокой чистоты;

- порошки, восстанавливаемые из оксидов Mo;

- порошок Mo для напыления плазменным способом.

Данные продукты различаются между собой по величине зерен, процентной насыщенности Mo, характеру примесей и целям практического применения (см табл….. – …..). Примечание: В порошке, имеющем характерный сероватый оттенок, практически отсутствуют посторонние добавки. Сфера применения – в производстве специальных сплавов. Примечание: Процент содержания примесей предельно минимален. Порошок отличается безопасностью в экологическом отношении, не причиняет вреда здоровью людей, взрыво- пожаробезопасен. Может использоваться как катализатор.

Сфера применения порошков МПЧ:

- как легирующие элементы;

- для напыления защитного слоя, повышающего износостойкость металлических поверхностей;

- как катализаторы в черной металлургии.

Сфера применения восстановленных порошков Mo:

- для выпуска компактированных штабиков;

- как ингредиент сварочных электродов.

Порошок данного типа характеризуется высокими значениями показателей твердости/износостойкости. Применяется для нанесения защитных покрытий на металлические поверхности и других целей, определяемых его эксплуатационными свойствами.

3. КОБАЛЬТОВЫЕ ПОРОШКИ

3.1. Кобальт: определение, свойства, сферы применения

Кобальт (Co) – тяжелый металл блестящего синеватого оттенка, отличающийся высокими значениями показателей твердости, вязкости, износо- и термостойкости. В приведенных ниже таблицах представлены основные физико-механические и химические свойства Со.

Co в тех или иных процентных соотношениях наличествует в составе свыше трех десятков минералов, прежде всего, каролита (CuCo2S4), линнеита (Co3S4), кобальтина (CoAsS), сферокобальтита (CoCO3), смальтита (СоAs2)и др.

3.2. Порошки кобальта и их марки

Порошковый Co (рис. 10) незаменим как в сталелитейной промышленности для легирования сталей, так и в порошковой металлургии при изготовлении спеченных и литых твердых сплавов, используемых, в свою очередь, в самых разнообразных целях, включая изготовление бурового оборудования и наплавку (напыление) высокопрочного защитного слоя на металлические поверхности.

Рисунок 10. Порошок кобальта.

В настоящее время производится ряд марок кобальтовых порошков с содержанием чистого Со от 99%. При этом кобальт марок К0, К1Ау, К1А, К1, К2 может выпускаться также в виде слитков, листов, полос, пластин и других полуфабрикатов. Химический состав данных марок кобальта регламентируется стандартом ГОСТ 9721-79 (табл…).

Существуют также марки кобальта, выпускаемые только в виде порошков, предназначенных для нужд ПМ. Это, прежде всего, изготавливаемый соответственно требованиям стандарта ГОСТ 9721-79 порошок Со марки ПК 1у, а также близких к нему марок ПК1 и ПК2. Их химический и гранулометрический состав приведен в таблице….

3.3. Производство кобальтовых порошков

Основными методами изготовления кобальтовых порошков считаются термокарбонильная диссоциация, электролиз, а также термохимическое разложение/восстановление соединений Со и образуемых ими окислов.

3.3.1. Карбонильный метод. Порошок кобальта получают из карбонилов кобальта (соединений типа Со+С) по ГОСТ 9722-97.

Процесс характеризуется двухэтапным протеканием.

- Синтез карбонила Со. Содержащее кобальт исходное сырье вступает в реакцию с оксидом углерода, образуя карбонильное соединение.

- Получение чистого Со путем термического разложения карбонила. На данном этапе полученный ранее карбонил подвергают нагреву до определенной температуры в присутствии восстановителя, в результате чего происходит его разложение (диссоциация) на чистый (порошковый) Со и оксид углерода, который устраняется.

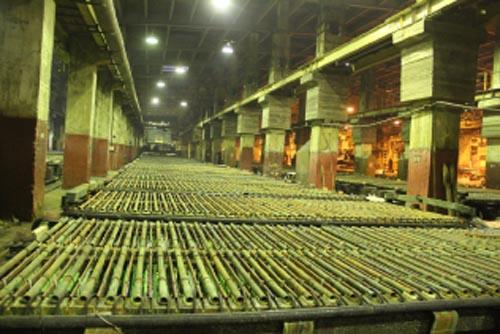

3.3.2. Наиболее востребованный порошок Со ПК-1у и близких к нему марок ПК1 и ПК2 получают электролитическим способом согласно ГОСТ 9721-79 (рис. 11).

Рисунок 11. Промышленная установка для получения Со электролитическим способом. Выемка готовой продукции.

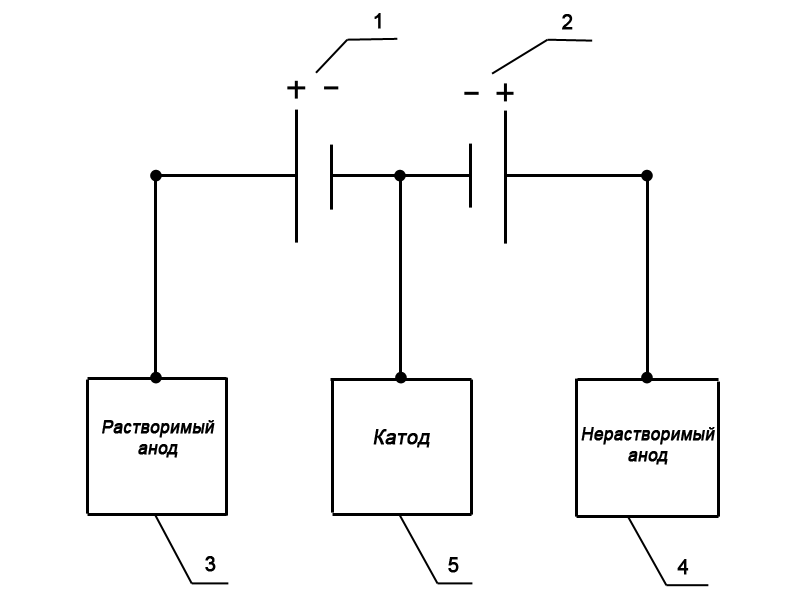

В процессе электролиза сквозь растворенные в воде соединения Со или жидкие расплавы его солей пропускают постоянный ток. При этом используют два симметрично расположенных по отношению к катоду типа анодов: растворимый и нерастворимый*. Каждый из них подключается к автономному источнику питания (рис. 12). При этом чистый Со выделяется на катоде.

Рисунок 12. Принципиальная схема промышленной установки для получения кобальтового порошка электролитическим способом:

- источн. питания №1;

- источн. питания №2;

- растворим. анод;

- нерастворим. анод;

- катод.

* Примечание: Растворимые аноды (Fe, Cu, Zn, AG и др. окисляемые металлы) в ходе электролиза подвергаются разрушению за счет окислении, переходя в состав раствора в виде анионов. Нерастворимые аноды (уголь, графит,, свинец, платина, иридий и др. инертные элементы) под воздействием электротока не посылают своих ионов в раствор электролита и не разрушаются, выступая лишь в роли передатчиков электронов.

3.3.3. Еще одним методом получения порошкового Со является термохимическое разложение его химических соединений (окислов и солей) с последующим восстановлением (чаще всего с применением водорода в качестве реагента-восстановителя) чистого металла за счет устранения неметаллических компонентов (ТУ 1793-010-07622839-2010).

Основные гранулометрические характеристики и химические свойства термохимического порошка Со приведены в следующих таблицах.

Практическая востребованность порошка определяется его высокими функциональными свойствами и доступной себестоимостью.

3.4. Применение порошка Со в составе твердых сплавов для ПМ

Порошки Со широко применяются для легирования быстрорежущих инструментальных сталей, а также изготовления твердых сплавов, основу которых составляют карбиды тугоплавких металлов. Со здесь используется в качестве пластичного связующего компонента, делающего конечную металлокерамическую продукцию менее хрупкой. Содержащие Со твердые сплавы отличаются повышенной износо- термостойкостью и прочностью, что позволяет использовать их в высокотемпературном режиме эксплуатации.

При производстве металлокерамических твердых сплавов порошки карбидов смешиваются с порошком кобальта. Затем происходит формирование и прессование различных инструментов, которые впоследствии подвергаются спеканию в специальных электропечах.

Наиболее востребованными в ПМ являются кобальтосодержащие сплавы 3-х основных групп:

- вольфрамо-кобальтовые сплавы группы ВК;

- двухкарбидные сплавы группы ТК на базе карбидов W и Ti;

- трехкарбидные сплавы группы ТТК на базе карбидов W, Ti и Ta.

Особенно прочный сплав образуется при соединении с порошком Со карбидов W и/или Ti. В частности, для изготовления бурового и режущего инструмента используют наиболее твердые сплавы марки ВК, производимые из микса ВК8, содержащего 8% Со и 92% WC (карбид вольфрама).

Сплавы Со с включениями Нr, W или Мо называют стеллитами.

3.5. Порошки композитных сплавов Со для нанесения покрытий

Сплавы на базе кобальтового порошка определенных марок (табл…) используют для плазменного нанесения износостойких покрытий. Слой нанесенного покрытия выполняет функцию поверхностного упрочнения деталей механизмов и рабочих кромок бурильного и режущего инструмента, эксплуатационный ресурс которых при этом увеличивается в несколько раз. Одновременно такие покрытия выполняют функцию защиты металлических поверхностей от абразивного износа.

4. НИКЕЛЕВЫЕ ПОРОШКИ

4.1. Свойства никеля

Никель (Ni) – серебристо-желтый металл, характеризуемый пластичностью, ковкостью, термостойкостью, способностью поддаваться механической обработке и сварке, а также стабильностью на воздухе за счет защищающей его от дальнейшего окисления тонкой пленки оксида NiO. К числу важнейших практических достоинств Ni причисляют высокую степень устойчивости к коррозии, в т.ч. в условиях агрессивных сред. Эти и другие преимущества Ni обуславливают широту сферы его применения в качестве легирующего элемента при выплавке сталей и составного компонента твердых сплавов для порошковой металлургии.

Основные параметры физико-химических характеристик Ni приведены в следующих таблицах.

Ni – один из самых распространенных металлов: его наличие в коре нашей планеты приближается к 8·10-3,5% от общего массового состава.

4.2. Порошок Ni: марки и их особенности

Чистый Ni (99,1-99,95%) выпускается в форме порошков (рис. 13).

Рисунок 13. Порошковый Ni.

Порошки Ni отличаются негорючестью (возможность спонтанного возгорания допустима лишь при Т° ≥ 473 °С). При наличии в атмосфере в количествах ≤ 222,6 г/м3, порошковый Ni безопасен во взрыво- пожарном отношении. По степени токсичности (2-й класс по ГОСТ 12.01.007-76) принадлежит к категории высокоопасных веществ.

Номенклатура марок порошков Ni весьма обширна, включая в себя разновидности, характеризуемые по таким основным критериям, как химсостав, величина зерен и насыпная плотность.

Наиболее востребованными для ПМ являются следующие типы порошков Ni, различающиеся по способу получения:

- тип ПНК (порошки Ni карбонильного генеза);

- тип ПНЭ (порошок Ni электролизного генеза).

В категории карбонильных порошков Ni наивысшим спросом пользуются марки ПНК-УТ1, ПНК-УТ2, ПНК-УТ3, ПНК-1Л5, ПНК-1Л6. Электролизные марки ПНЭ-1 и ПНЭ-2 в общем и целом сопоставимы между собой в плане практической значимости, значительно превышая уровень спроса на марки ПНК.

Химико-гранулометрический состав порошков ПНК/ПНЭ нормируется по ГОСТ 9722-97.

Эксплуатационные свойства порошков Ni во многом определяются характеристиками как химсостава, так и зерен металла. Так, зерна порошков ПНК имеют сферическую, а порошков ПНЭ – дендритовидную конфигурацию. Значимыми характеристиками для практического использования являются также величина самих зерен и показатель насыпн. плотности.

Величина зерен порошков ПНК/ПНЭ по маркам приводится в табл ….

Сообразно химсоставу порошки ПНК делят на группы У, 0, 1, 2. При этом в группах У и 0 может наличествовать min. 99,91%, а в группах 1 и 2 – min. 99,71% Ni.

По насыпн. плотности порошки ПНК делят на группы Т, Л, К, каждая из которых имеет свои подгруппы:

- гр. Т – тяж., подгр. 1, 2, 3, 4;

- гр. Л – легк., подгр. 5, 6, 7, 8;

- гр. К – крупнозерн, подгр. 9, 10.

Порошки ПНК У, 0, 1 и 2 могут быть выполнены в параметрах насыпн. плотн., приведенных в табл. …. … Соответствие групп порошков ПНК по химсоставу и насыпн. плотн.

Порошки ПНЭ по параметрам насыпн. плотн. делят на гр. 1 и 2, каждая из которых содержит min. 99,51% Ni.

В табл. … приводятся параметры насыпн. плотн. для основных марок порошков ПНК/ПНЭ.

Помимо указанных выше, существуют порошки, получаемые посредством распыления воздушным или инертно-газовым потоком из Ni марок HI, Н2 и НЗ, а также из хромо-никелевой стали марок ОХ18НЮ и Х18Н9 (ГОСТ 14086-68). Промышленно значимыми считаются три марки такой продукции: ПР-ОХ18НЮ, ПР-Х18Н9 и ПР-Н, где П – порошок, Р – распыленный, X – Cr, Н – Ni. Цифровые обозначения после букв указывают на количественное содержание.

Сообразно гранулометрическим показателям данные порошки изготавливаются в 7 фракционных категориях, каждая из которых может поставляться в подгруппах А и Б, различающихся по параметрам насыпной массы и величины частиц. В общей массе поставляемой продукции обеих групп возможно наличие лишь ≤ 15% частиц, отличающихся размерами от зерен основной фракции. Наличие посторонних включений в порошках недопустимо. Значения их φ (отн. влажн.) не должны быть > 0,2%.

Производятся также порошки Ni, изготавливаемые методом восстановления оксидов/солей Ni, используемые, в своем большинстве, для производства пористых фильтров.

4.3. Способы изготовления порошков Ni

Порошки Ni для нужд ПМ получают с применением следующих основных методов:

- карбонильным;

- электролитическим;

- восстановительным.

4.3.1. Порошки ПНК производят методом термической диссоциации карбонила никеля Ni(CO)4 (рис. 14).

Процесс имеет двухстадийное течение.

На 1-й стадии измельченное никельсодержащее сырье подвергается воздействию монооксида углерода, в результате чего образуется карбонил Ni(CO)4.

На 2-й стадии происходит непосредственно процесс термодиссоциации –разложения карбонила Ni(CO)4 при нагреве в присутствии восстановителя (чаще всего водорода) на чистый Ni (порошок) и удаляемый монооксид углерода СО.

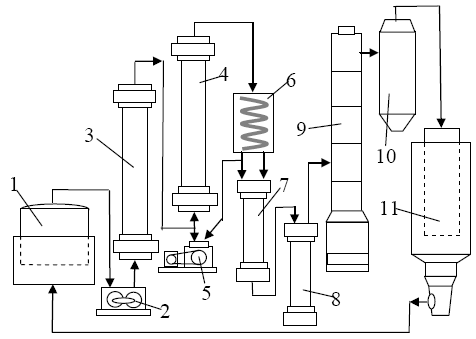

Рисунок 14. Схема промышленной установки для получения порошка карбонильного никеля.

СО из газгольдера (1)поступает в компрессор (2) и под давлением нагнетается в емкость высокого давления – ресивер (3), а оттуда – в колонну синтеза карбонила(4), где в заданном температурном режиме СО вступает в реакцию с исходным сырьем. При этом циркуляционный насос (5) обеспечивает непрерывную циркуляцию СО и его насыщение парами Ni. Затем газообразный неочищенный карбонил пропускается через холодильник (6), где охлаждается, после чего скапливается в виде конденсата в специальной накопительной емкости (7). После этого жидкий карбонил поступает в сосуд (8) для его сбора, а оттуда направляется в ректификационную колонну (9), в которой насыщенные примесями тяжелые фракции оседают на вертикально расположенных друг над другом тарельчатых пластинах. Очищенный карбонил-ректификат наивысшей фракции поступает в накопитель (10), а затем – в диссоциатор (11), где разделяется на выпадающие в виде порошка дисперсные частицы чистого Ni (впоследствии сортируются на ситах по маркам) и газообразный СО, вновь поступающий в газгольдер для продолжения процесса.

4.3.2. Порошки ПНЭ изготавливают методом электролиза. Согласно технологии, сквозь электролит в виде раствора/расплава оксидов/солей Ni пропускают постоянный ток. В ходе процесса на катоде промышленной установки выделяется чистый металл (рис. 15).

Рисунок 15. Электролизные ванны для промышленного получения порошков ПНЭ.

4.3.3. Сущность восстановительного метода получения чистого порошкового Ni из солей металла заключается в устранении посторонних включений (кислород, солевой остаток). Восстановитель, в качестве которого чаще всего используют водород, образует с неметаллическими компонентами стойкие соединения, которые легко удаляются. Выделяющийся в ходе реакции чистый порошкообразный Ni подвергается сушке, обработке термическим путем и отсеву.

4.4. Применение

Порошковый Ni всех марок незаменим в металлургической, электронной, электротехнической, химической, аэрокосмической, судостроительной, станкоинструментальной, добывающей, ювелирной и прочих производственных отраслях. Широчайшую сферу его практического использования обуславливает наличие множества ценных свойств, включая устойчивость к воздействию разрушающих химических сред и вызываемой ими коррозии, механо- и термостойкость, прочность/пластичность/ковкость и многие другие полезные качества.

С применением данного металла, в частности, изготавливают:

- легирующие ферросплавы для черной металлургии;

- твердые сплавы для порошковой металлургии;

- лопатки турбин;

- катализаторы для ускорения химических реакций;

- электроконтакты и электроаккумуляторы;

- электромагниты;

- электроды для сварки;

- фильтрующие элементы;

- защитные и восстановительные покрытия;

- композитные клеи;

- порошковые красители;

- другую продукцию.

Благодаря природному блеску Ni находит применение в производстве монет, ювелирном и декоративно-прикладном искусстве (в составе сплавов благородных металлов либо для их имитации).

Помимо этого, сферу производства продукции из порошкового никеля расширяет богатейший ассортимент порошков, легированных для получения желаемых дополнительных свойств такими металлами, как W, Cu, Cr, Co, Ti и их соединения.

Обилие порошков различных металлов свидетельствует о популярности полуфабрикатов подобного типа. Схожие по способу производства, порошки металлов существенно отличаются друг от друга по свойствам и, соответственно, областям применения.