Общее описание, габариты, определяющие характеристики

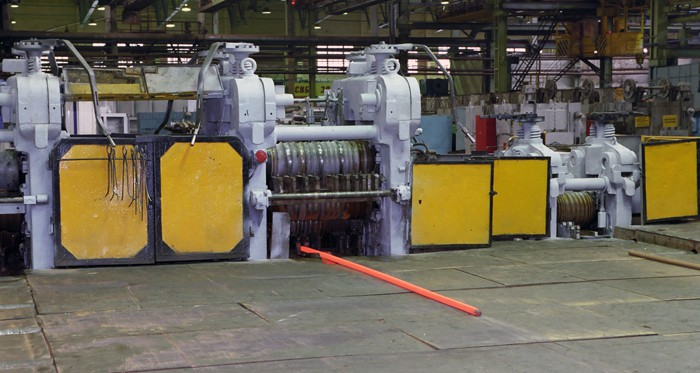

Титановые прутки/круги являются полуфабрикатами в виде профилей с круглым поперечным сечением, для изготовления которых используется Ti и группа его деформируемых сплавов (рис. 1).

Рисунок 1. Титановые прутки и круги

Круг – разновидность прутков – характеризуется достаточно крупным диаметром (62…82 мм. и более). Этот термин стал широкоупотребляемым, хотя отсутствует в тексте ГОСТ 25501-82 «Заготовки и полуфабрикаты из цветных металлов и сплавов.

К основным определяющим критериям данных полуфабрикатов следует отнести:

- Ø в поперечном сечении (5,5…182 мм);

- параметры длины (существуют категории изделий мерных, мерных кратных, немерных);

- характеристики по точности исполнения (повыш., норм.);

- марку исходного Ti/сплава;

- технологию изготовления (существуют категории изделий кованых, катаных, штампованных и т.д.);

- характеристики по виду поверхностной обработки (обточенные, шлифованные и т.д.).

Данные, заключенные в маркировочном коде:

- стандарт (ГОСТ, ОСТ, ТУ и др.);

- марка применяемого исходного сырья;

- Ø изделия;

- прочие характеристики.

Регламентирующие промышленные стандарты

Химисостав, размерные параметры, механосвойства, особенности поставок титановых прутков/кругов регламентированы нормативами:

- ГОСТ 26492-85 («Прутки катаные из титана и титановых сплавов. Технические условия»);

- ОСТ 1 90173-75 («Прутки катаные из титана и титановых сплавов. Технические требования»);

- OCT 1 92062-90 «Прутки катаные из титановых сплавов. Технические условия»;

- ОСТ 88.0.021.209-76 «Прутки из титана и титановых сплавов катаные круглые»;

- ОСТ 1 90266-86 (вместо ОСТ 1 90266-78) «Прутки катаные крупногабаритные из титановых сплавов, изготавливаемые методом прокатки кованой заготовки. Технические условия»;

- ОСТ 4.021.027-78 «Крупногабаритные катаные прутки из титановых сплавов»;

- ТУ 1-83-21-79 (взамен ТУ 1-83-21-72) «Прутки катаные из титановых сплавов общего назначения»;

- OCT 1 90202-75 «Пруток/прутки горячекатаные из сплава марки BT16» (предназначены для изготовления крепежных деталей горячей высадкой и точением);

- ОСТ 1 90107-73 «Прутки кованые из титановых сплавов»;

- ОСТ В.9325-79 «Поковки и прутки кованые из сплавов марок ПТ3В, 3М, 5В, 37, 19»;

- ТУ 1-92-38-75 «Кованые прутки из сплава ВТ22»;

- ОСT 1 90201-75 «Прутки шлифованные и механически калиброванные из титановых сплавов»;

- ОСТ 1 90000-70 «Штамповки и поковки из титановых сплавов»;

- ТУ У 14275539-002-94 «Поковки из титановых сплавов»;

- ОСТ 1 92020-82 (взамен ОСТ 1 92020-72) «Прутки прессованные из титановых сплавов. Технические условия»;

- ОСТ 1 92062-90 Пруток/прутки из титановых сплавов для судостроения.

Марки, химсостав, требования к качеству, цветовая маркировка

Марки, химсостав

Прутки/круги изготавливают из технического Ti, в котором отсутствуют легирующие добавки (марки ВТ1-0, ВТ1-00), а также деформируемых сплавов таких марок:

- ВТ3-1, ВТ5, ВТ5-1, ВТ6, ВТ6С, ВТ6Ч, ВТ8, Вт8М, Вт8М-1, ВТ9, ВТ14, Вт16, ВТ18, ВТ18У, ВТ20, ВТ22; ВТ23, ВТ25, ВТ25У;

- ОТ4, ОТ4-0, ОТ4-1;

- ТС6, ПТ-3В и др.

Химсостав сплавов Ti отображается в стандартах:

- ГОСТ 19807-91 («Титан и сплавы титановые деформируемые. Марки»);

- ОСТ1 90013-81 («Сплавы титановые. Марки»).

Условия поставок отображаются в стандартах: ОСТ 1-90173; ОСТ 1-90006; ОСТ 1-90266; ГОСТ 26492; ОСТ 1-90201; ОСТ 1-90202; ТУ 1-5-401; ОСТ 1-92062; ТУ 1-805-042; ТУ 1-805-014; ТУ 1-92-117; ТУ 1-5-045; ТУ 1-92-22; ТУ 1-805-019; ТУ 1-805-132; ТУ 1-92-131; ТУ 1-805-178; ТУ 1-805-239; ТУ 1-805-012.

Химсостав продукции определяется сообразно ГОСТ 24231-80, где отображаются также способы отбора/подготовки проб. Поверхность изделий шлифуют и обтачивают. Титановые прутки ВТ6, ВТ14, ОТ4 характеризуют средние прочностные показатели, ВТ23 – высокие, а ВТ3-1 отличаются повышенной термостойкостью.

С целью расширения спектра эксплуатационных возможностей сплавов в ходе производственного процесса в их состав вводятся те или иные легирующие присадки. Основными легирующими металлоэлементами являются Al, Mn, Sn, V, Mo и др. От их наличия и количественного состава зависят свойства продукции.

Титановые прутки классифицируются и маркируются в зависимости от качественных показателей. При этом на марку продукции, характеризуемой высоким и средним качеством, дополнительные буквенные символы не наносятся, прутки повышенного качества имеют дополнительную буквенную маркировку "П".

Цветомаркировка

Все металлические прутки диаметром 10,…61 мм. имеют цветомаркировку, основную и дополнительную. Основная маркировка указывает на вид металла и выполняется в форме опоясывающего колечка определенного цвета и ширины. Основная цветомаркировка титановых прутков наносится желтым цветом при ширине кольца 52 мм.

Дополнительную цветомаркировку наносят на один из торцов изделия. Тот или иной цвет или сочетание цветов указывают на марку Ti/сплава (табл…).

Таблица 1. Дополнительная цветомаркировка прутков

| Марка | Цвет дополнительной маркировки |

|---|---|

| ВТ1-00 | Бел.+черн. |

| ВТ1-0 | Бел. |

| ОТ4-0 | Зел.+бел. |

| ОТ4-1 | Зел.+черн. |

| ОТ4 | Зел. |

| ВТ5 | Коричн.+бел. |

| ВТ5-1 | Желт. |

| ВТ6 | Коричн.+син. |

| ВТ6С | Коричн.+син. |

| ВТ3-1 | Красн. |

| ВТ8 | Син. |

| ВТ9 | Голуб. |

| ВТ14 | Черн.+красн. |

| ВТ20 | Черн.+желт. |

| ВТ22 | Черн.+желт. |

| ВТ1-2 | Син.+красн. |

Преимущества и недостатки

Титановые прутки/круги – продукты универсального назначения, характеризуемые целым рядом эксплуатационных достоинств.

Прежде всего, они используются в качестве исходных заготовок для изготовления проволоки. Кроме того, они являются конструкционным материалом при создании деталей машин, механизмов, другого оборудования для различных отраслей промышленности. Изделия отлично свариваются и поддаются механообработке.

К основным недостаткам данных титановых полуфабрикатов можно причислить:

- подверженность истиранию;

- фактор водородной хрупкости;

- возможность щелочной коррозии;

- невысокие показатели при обработке на металлорежущих станках;

- большую себестоимость.

Благодаря сумме плюсов, значительно превышающей немногочисленные минусы, титановые прутки/круги широко используются для изготовления изделий, востребованных в различных промышленных сферах.

Производственные технологии

Основными технологическими методами производства титановых прутков являются:

- прокатка;

- ковка.

В зависимости от температурного режима, в котором осуществляется процесс, как прокатку, так и ковку подразделяют на:

- горячую (Т° металла в ходе процесса превышает Т° рекристаллизации);

- холодную (Т° металла является более низкой в сравнении с Т° рекристаллизации).

Размерные параметры, механосвойства, особенности упаковки и поставки прутков титановых катаных регламентируются нормативами ГОСТ 26492-85, ОСТ 1 90173-75, кованых – ОСТ 1 90107-73, прошедших дополнительную механическую обработку – ОСT 1 90201-75.

Производство катаных титановых прутков

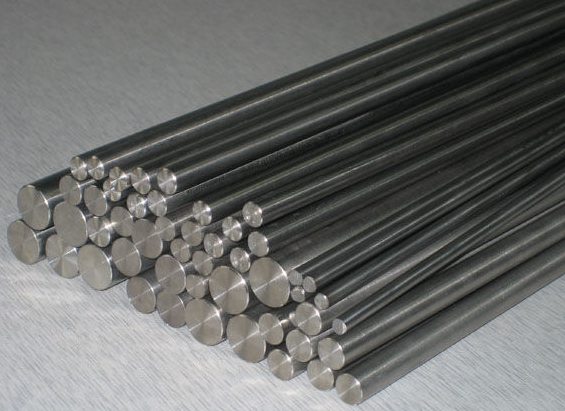

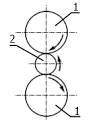

Прокаткой прутков называют методы их изготовления путем пластической деформации исходных цилиндрических заготовок-биллетов. Для этого используют прокатные станы различных конструкций, разработанных применительно к тому или иному методу прокатки (рис. 2).

Рисунок 2. Линия прокатки титановых прутков

Существует и т. наз. передельная прокатка (от термина «переделать»), когда исходными заготовками являются уже готовые прутки, а целью прокатки является изменение их параметров.

Суть процесса заключается в том, что подаваемая заготовка прокатывается между расположенными параллельно или в угловых плоскостях парными валками, которые могут быть неприводными и приводными. Вращение приводных (рабочих) валков осуществляется связанным с ними двигателем, а неприводные крутятся вхолостую под воздействием силы межповерхностного трения. В ходе процесса уменьшается Ø заготовки наряду с увеличением ее длины.

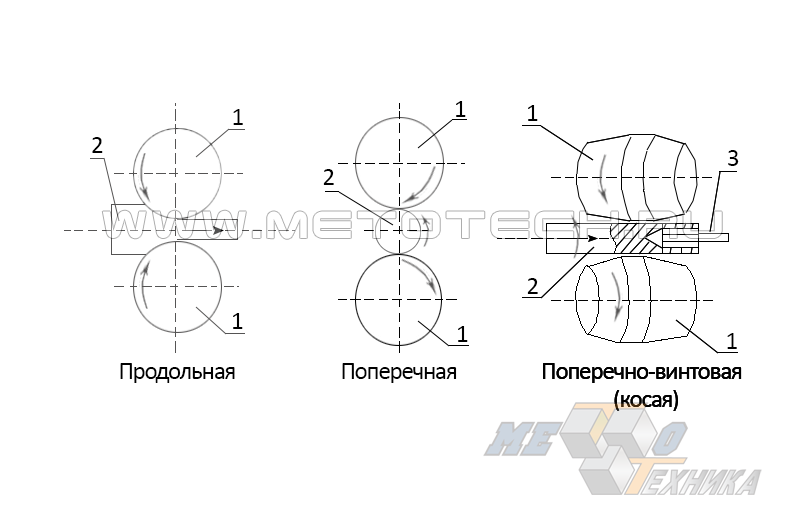

Исходя из взаиморасположения валковых осей прокатка может выполняться следующими основными способами (рис. 3):

- продольным (плоскость оси заготовки условно пересекается с плоскостями валковых осей под 90°);

- поперечным (плоскости валковых осей и плоскость заготовки имеют параллельное расположение);

- поперечно-винтовым (оси валков расположены под определенным углом по отношению как друг к другу, так и к оси заготовки).

Рисунок 3. Основные технологии прокатки

Реализация каждого из перечисленных методов позволяет получить продукцию с необходимым набором заданных свойств.

Метод продольной прокатки

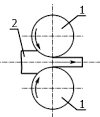

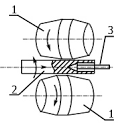

Заготовка захватывается парой валков, вращающихся в противоположных направлениях (рис. 4).

Рисунок 4 Схема продольной прокатки: 1 – валковая пара; 2 – тело заготовки.

После этого заготовка втягивается в щель межвалкового зазора и движется под 90° к плоскости осей валков, размещенных взаимнопараллельно. По мере прохождения через валки, которых может быть множество, заготовка деформируется до требуемых параметров. Осуществление данного процесса возможно в холодном и горячем режимах (рис. 5).

Рисунок 5. Стан продольной прокатки титановых прутков

Способ продольной прокатки является наиболее промышленно востребованным: с его помощью изготавливается около 75% катаных прутков. Прутки, изготавливаемые данным способом, предназначены для последующего изготовления из них широчайшего ассортимента различных деталей путем механической обработки.

Поперечная прокатка

Оба валка, являющихся приводными, вращаются в едином направлении, а заготовка – в обратном, причем ее ось параллельна осям валков.

Рисунок 6. Схема поперечной прокатки: 1 – валковая пара; 2 – тело заготовки.

Деформируемая заготовка лишь вращается вокруг своей оси, а в поступательном направлении не продвигается. Поперечную прокатку выполняют по преимуществу в горячем режиме. С ее помощью изготавливают рабочие валы машин и механизмов, зубчатые колеса и множество других ответственных деталей, требующих высокой точности и прочности.

Поперечно-винтовая (косая) прокатка

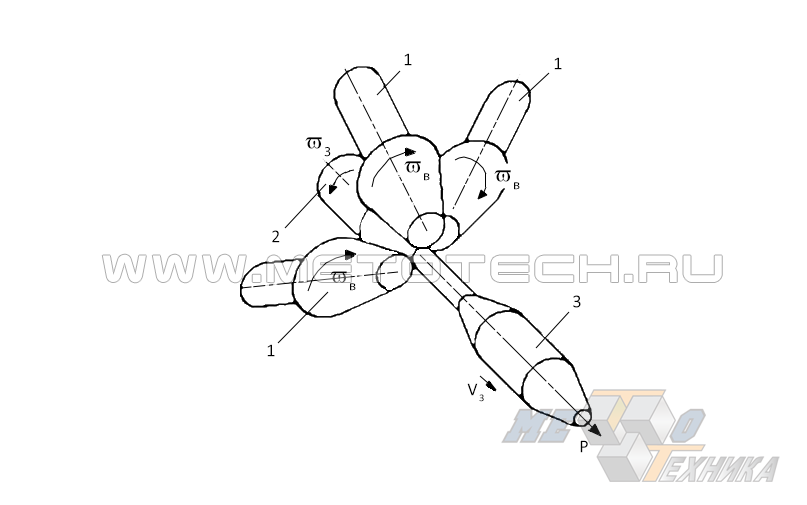

В последние годы для изготовления титановой прутковой продукции все шире применяют способ поперечно-винтовой прокатки (ПВП) цилиндрических профилей, являющийся как бы промежуточным между продольным и поперечным способами (рис. 7).

Рисунок 7. Стан поперечно-винтовой прокатки

Данный метод характеризуется тем, что валки бочкообразной или конусной конфигурации, расположенные под определенным углом относительно осевой плоскости заготовки, вращаются в одинаковом направлении, а заготовка, совершая вращательно-поступательное движение, смещается в противоположную сторону (рис. 8).

Рисунок 8. Схема двухвалковой ПВП: 1 – валковая пара; 2 – тело заготовки; 3 – гильза.

Метод ПВП используют для прокатки не только прутков, но и бесшовных труб. В последнем случае в полость прокатываемой трубы вводят специальную упрочняющую гильзу (3), чтобы деформации подвергалась не сама труба, а лишь ее стенки.

За счет углового расположения валков заготовка деформируется как в поперечном, так и в продольном направлении, продвигаясь по винтовой траектории, параллельной осям валков.

Наиболее современные станы для поперечно-винтовой прокатки оснащаются не двумя, а тремя рабочими валками (рис. 9).

Рисунок 9. Схема трехвалковой ПВП: 1 — валковый механизм; 2 — тело заготовки; 3 — финишное изделие Если межповерхностной силы трения недостаточно для создания усилия, необходимого для захвата и протягивания заготовки, то к заготовке прикладывается дополнительное осевое усилие.

Прутки титановые кованые

Ковка, как и прокатка, также является одним из способов пластической деформации титановых заготовок для получения прутков методом обработки давлением. Так же, как и при прокатке, в процессе ковки осуществляется обжатие заготовки цилиндрического сечения с сопутствующим уменьшением ее диаметра при увеличении длины. Однако, в отличие от прокатки, при ковке, вследствие множественных ударных воздействий, происходит уплотнение металла во всем объеме заготовки с оптимизацией кристаллической структуры за счет повышения межмолекулярных сил сцепления. Металл становится однородным, обретая высокие механические характеристики. Что, в свою очередь, позволяет использовать кованые титановые прутки для производства изделий особой прочности.

В настоящее время основными методами промышленного изготовления кованых титановых прутков являются технологии горячей радиальной и холодной ротационной ковки.

Радиальная ковка

Радиальная ковка осуществляется в заводских цехах, оснащенных линиями полного технологического цикла, включающего в себя этапы нагрева заготовок, их подачи в специальную радиально-ковочную машину (РКМ) и непосредственно обработку до получения готовой продукции (рис. 10).

Рисунок 10. Линия радиальной ковки

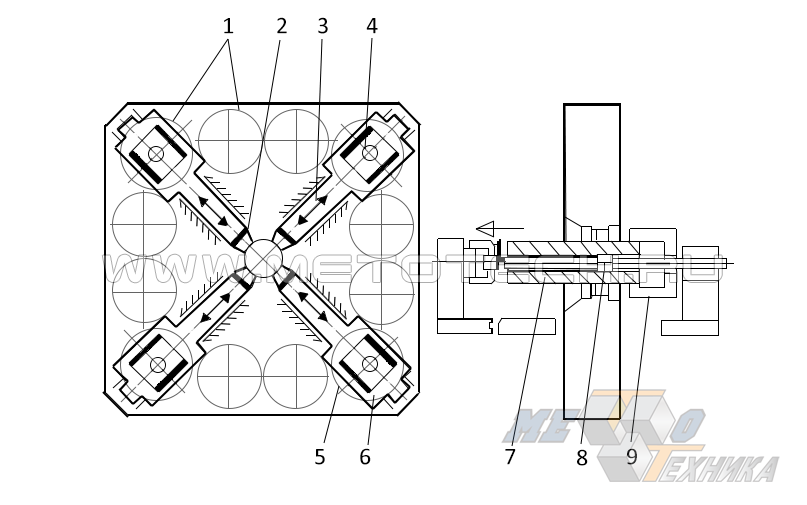

Конструкционная схема РКП изображена на рис. 11.

Рисунок 11. Схема ковки на РКМ 1 — редукторный привод; 2 — бойковые ударники; 3 — толкатель; 4 —кулисный механизм; 5 — эксцентриковый вал; 6 — поворотный корпус; 7 — тело заготовки; 8 — оправочная муфта; 9 — корпус зажимной головки.

Предварительно нагретую цилиндрическую заготовку (7) подвергают пульсирующему обжатию бойками (2), расположенными на торцевых оконечностях заключенных в защитные кожухи толкателей (3). Толкатели с бойками симметрично-радиально размещены в плоскости, перпендикулярной продольной оси заготовки, на эксцентриковых валах (5) кулисного механизма, преобразующего вращательное движение шестерен соединенного с двигателем РКМ приводного редуктора в возвратно-поступательное. Заготовка, размещенная в оправке (8) соответствующего диаметра, неподвижно фиксируется зажимной головкой (9).

Под воздействием бойков происходит деформация металла, равномерно распределяемая по всему объему обрабатываемого участка заготовки. С целью достижения высоких качественных характеристик получаемых прутков заготовкам придают вращательное движение вокруг их продольных осей (существуют РКМ, конструкцией которых предусмотрено вращение бойкового блока относительно неподвижно укрепленной заготовки). Обработка по всей длине осуществляется в несколько проходов за счет продольного перемещения заготовки по отношению к бойкам или, напротив, блока бойков по отношению к заготовке.

При радиальной ковке деформирование заготовки происходит за счет большого количества обжатий незначительной величины, имеющих пульсирующий характер и осуществляемых с высокой скоростью. Возможность обеспечить значительную величину суммарной деформации на каждом проходе при малых значениях деформаций в ходе каждого отдельного обжатия является существенным преимуществом метода, позволяя получать продукцию с заданными эксплуатационными характеристиками при высоком темпе производительности.

Применение метода радиальной ковки позволяет свести к минимуму расход материала, практически избежать производственного брака, оптимизировать трудоемкость, а в итоге – снизить себестоимость конечной продукции.

Ротационная ковка

Сущность метода ротационной ковки также состоит в кузнечной обработке прутковых заготовок пульсирующими радиальными бойками с целью придания конечным изделиям необходимых размерных параметров и технических характеристик. Однако в данном случае ковку осуществляют с применением ротационно-ковочных машин (РтКМ), имеющих оригинальный принцип действия (рис. 12).

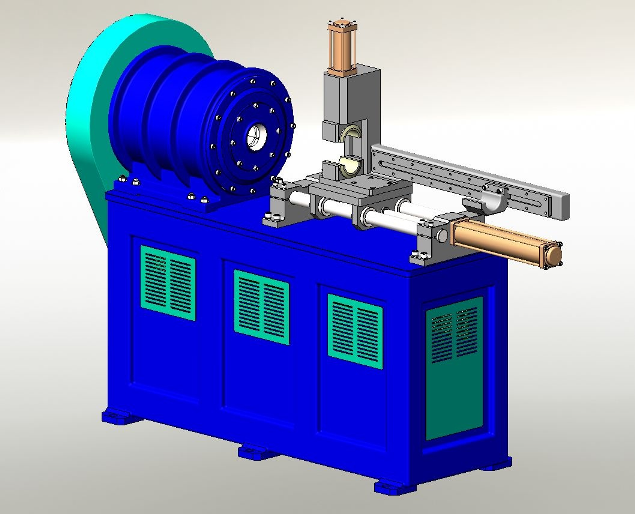

Рисунок 12. Типовая ротационно-ковочная машина

Ближе к основанию литой станины из чугуна, в ее торцевой части, установлен электродвигатель, соединенный посредством клиноременной передачи с инерционным маховиком и прикрепленной к нему обжимной головкой.

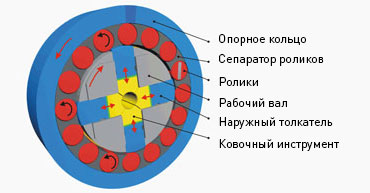

Головка – основной функциональный узел машины (рис. 13).

Рисунок 13. Схема обжимной головки

Она включает в себя:

- неподвижное опорное кольцо, формирующее внешний контур головки;

- вращающийся соосно с маховиком на общем валу шпиндель (рабочий вал), в теле которого перпендикулярно оси заготовки расположены цилиндровидные шахты-пазы, соединяющие его наружную поверхность с отверстиями ковочных муфт, являющихся продолжением шахты;

- скользящие в пазах ползуны-толкатели;

- скользящие в полостях муфт ковочные бойки, одним торцом контактирующие с торцом толкателя, а другим примыкающие к поверхности обрабатываемой заготовки;

- расположенной в зазоре между внутренней поверхностью опорного кольца и наружной поверхностью шпинделя обоймы, в которую заключен

- сепаратор с четным количеством роликов, свободно вращающихся вокруг своей оси.

Когда шпиндель начинает вращаться с высокой скоростью, ползуны-толкатели под воздействием возникающих центробежных сил стремятся наружу и, наталкиваясь на набегающие на них ролики, с большой силой снова устремляются внутрь, совершая, таким образом, возвратно-поступательное движение с большой амплитудой колебаний. Толкатели же, в свою очередь, сообщают усилие ковочным бойкам, последовательно наносящим пульсирующие обжимные удары по поверхности заготовки. При каждом ударе бойка примыкающий к нему участок заготовки подвергается деформированию, а в результате суммарной деформации готовое изделие обретает плотную кристаллическую структуру и заданные размерные параметры.

Ротационно-ковочный метод позволяет достигать эффективного конечного результата, как в горячем режиме, так и в холодном – без предварительного нагрева заготовки. Это становится возможным за счет благоприятного характера ковочного напряжения и гомогенности процесса деформирования.

Помимо этого, технологии ротационной ковки присущи следующие достоинства:

- прецизионная точность изготовления;

- высокое качество поверхностной и внутренней структуры готовых изделий;

- оптимизация массы: изделия, изготавливаемые посредством ротационной ковки, в среднем на 35-55 % легче в сравнении с аналогами, производимыми по традиционным технологиям;

- высокая амплитуда прилагаемых ударных усилий.

Все эти и другие преимущества обуславливают актуальность изготовления титановых прутков по ротационно-ковочной технологии и их востребованность во многих отраслях промышленности.

Сфера практического применения

Титановые прутки используются главным образом для последующего изготовления из них деталей различных машин и механизмов методами как механической обработки (в частности, токарная обработка), так и обработки давлением (например, высадка). Поэтому сегодня весьма проблематично перечислить все сферы эффективного применения деталей, для изготовления которых используют титановый пруток и круг. Ведь практически для каждой промышленной отрасли данные полуфабрикаты являются идеальным исходным материалом.

Так, благодаря совокупности множества полезных потребительских свойств, продукция из титанового прутка/круга незаменима при создании наземных транспортных средств, морских судов, летательных аппаратов, космических кораблей, электронных приборов. Благодаря таким качествам как коррозионная стойкость, малый удельный вес, антимагнитность и биологическая инертность изделия из титанового прутка незаменимы в сферах промышленной химии и нефтехимии, медицинской трансплантологии, криогенной техники и даже в ювелирном деле.